環境負荷低減の取り組み

キオクシアグループでは、製品の製造工程において、効率的な製造と環境負荷低減の両立に取り組んでいます。毎日大量に排出される廃棄物に関しても、リサイクルを推進しています。特に、プラスチック製品廃棄物に関しては、高いリサイクル率を維持しています。

ウエハーや製品・半製品の輸送時に使用する包装材においても、CO2排出削減につながる取り組みを継続しています。

省資源型の製造棟を目指して

2024年に完成したキオクシア岩手(株)第2製造棟(以下、K2棟)は、キオクシアグループでこれまで培ってきた環境技術を取り入れ、気候変動の緩和と適応を目指して設計されています。

排水処理に関して、従来は製造工程で発生する排水を製造棟地下階に設置した中継タンクを経由して、屋外の排水処理施設へ送水する仕組みでした。K2棟では、製造棟と排水処理施設の高低差がある地形を活かして、重力で製造ラインから排水処理設備へ直接送水するシステムとしました。

これによりタンク類70基、ポンプ100台以上が不要*1となり、ポンプ稼働に必要な電力を削減できました。また、ポンプ類を設置するための地下階が不要となるため、コンクリート約14,000m3や鉄筋約2,000tが不要*1となり、炭素集約度の高い資源の使用削減につながりました。

- *1 K2棟と同規模である同社第1製造棟との比較。

製造工程での資源使用量削減の取り組み

ウエハー表面にノズルで保護膜用の薬品を塗布する処理では、薬品固化による吐出不良を防ぐために、ノズルを定期的に有機溶剤で洗浄する必要があります。キオクシア(株)四日市工場では、ノズル洗浄頻度の最適化を行い、一部の工程で洗浄に使用する有機溶剤使用量を従来に比べて約40%以上削減しました。

ウエハーの洗浄に関しても薬品の不使用や処理順序の見直しを行っており、水使用量削減や製品品質の安定化に加えて、薬品の回収とリユースを増やすことで、一部の工程で薬品使用量を従来に比べて約50%削減しています。

製造装置メンテナンスによる資源の長寿命化

製造装置のメンテナンス活動も、製品品質の維持と環境負荷の低減を両立するために重要です。

キオクシア(株)四日市工場の後工程(メモリ製品組立工程)では、長期稼働している装置もあり、メンテナンス活動の効率向上は課題の一つになっています。工場内のリユース工房では、この課題に部品のリユースで取り組んでいます。消耗部品に関しては、装置の稼働に影響しない消耗状態の範囲を2年間かけて見極め、廃棄処分の基準を見直すことで使用期間を従来の約2倍にできました。また、不具合のために装置から取り外された機器・部品は分解し、故障箇所および原因を把握した上で、可能な限りの修理とリユースを行っています。修理履歴からの情報収集や自社製動作チェッカーを用いる検査などで修理・リユースの品質も確保しており、メンテナンス活動の効率向上に寄与しています。2013年の発足以来、同工房ではこれらの施策などによって、約54,000個の部品をリユースしてきました。

前工程(回路形成工程)では、装置にウエハーを固定する静電チャックの表面劣化に着目しました。一定回数使用後の静電チャックは廃棄処分していましたが、2023年からはメンテナンス加工によるリユースを行っています。また、ウエハー上に転写された回路パターンのエッチング処理(ガスとプラズマで複数段階にわたって加工する処理)では、加工段階によって要求される精度が異なります。この処理で使用する電極を必要な精度に応じて新品とリサイクル品で使い分けて電極の長期使用を可能にすることで、新品の使用量を従来に比べて約20%削減しました。

製造工程で発生する廃棄物のリユース・リサイクル

キオクシアグループの製造事業場では、資源の有効活用拡大に努めています。リユース・リサイクルを最優先に、材質や再資源化後の用途別に構内で細分化して回収しています。

※表を左右にスクロールすることができます。

| 国内製造事業場 | リサイクル処理後の用途 | |

|---|---|---|

| 排出源 | 廃棄物(プラスチック以外) | |

| 除害装置 | 汚泥 | レアメタル原料 |

| 排水処理 | 汚泥 | セメント原料 |

| 製造工程(回路形成、ウエハー洗浄など) | 廃油 | 有機溶剤 |

| 廃酸 | 薬品原料、肥料原料 | |

| 廃アルカリ | ボイラーなどの脱硝材や助燃材、薬品原料 | |

| 製造装置メンテナンス(消耗品交換など)、包装材 | 金属 | 金属原料 |

前述のノズル洗浄用有機溶剤の場合は、使用済み有機溶剤の全量回収だけではなく、協力会社での精製工程を追加することで、同じ用途でのリサイクルが可能になりました。この有機溶剤のリサイクル率は約85%になります。

Solid State Storage Technology Corporation(以下、SSSTC)では、原料の包材であるアルミラミネート袋からリサイクルアルミニウムを生成する取り組みを行い、2024年度は1.5tのアルミラミネート袋をリサイクルしました。

プラスチック製品廃棄物の有効活用

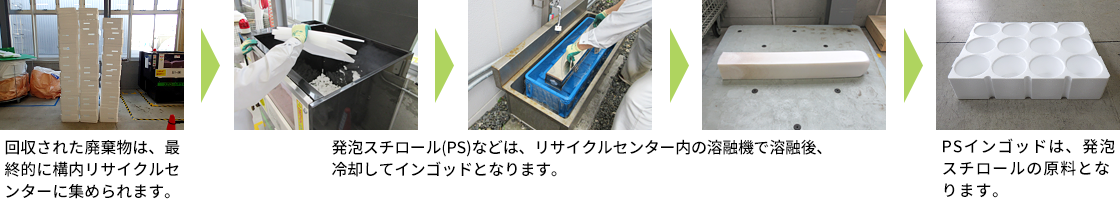

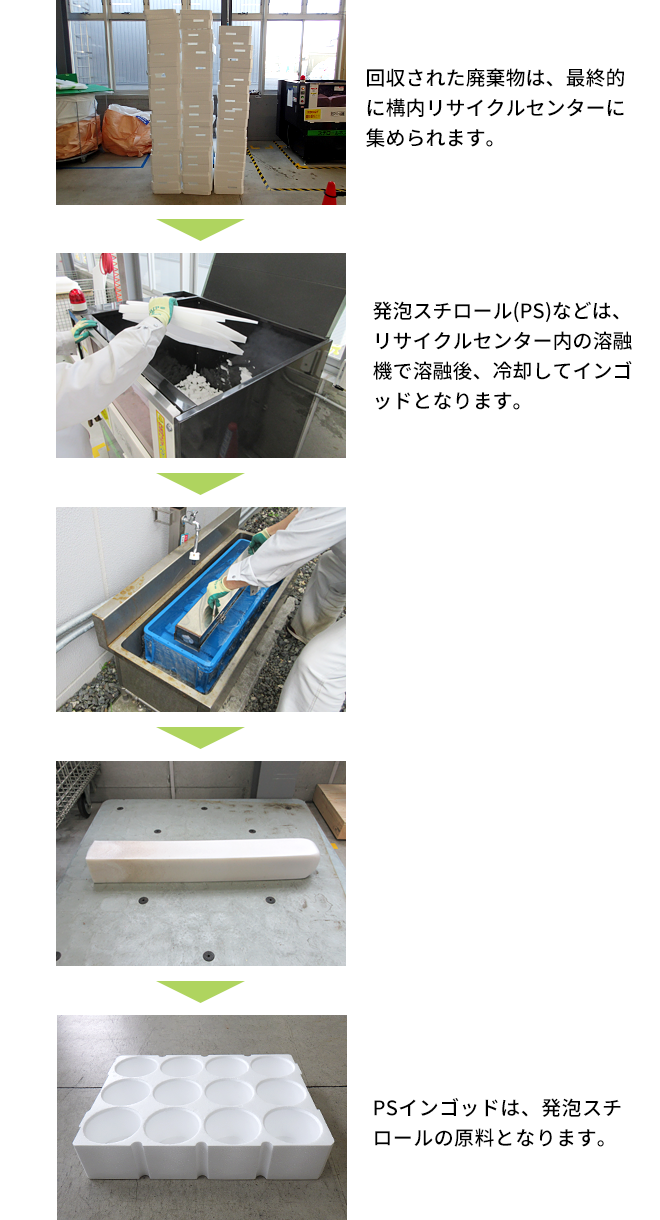

国内製造事業場では、年間2,000t以上のプラスチック製品廃棄物が発生しています。リサイクル加工会社と連携して、これらの廃棄物はプラスチック製品の原料などにリサイクルされています。リサイクル処理や運搬効率の向上のため、分別回収の徹底に加えて、可能な範囲でのプラスチック製品廃棄物の減容処理も行っています。発泡スチロール(PS)の場合、高温での溶融による減容で体積を95%以上削減しています。

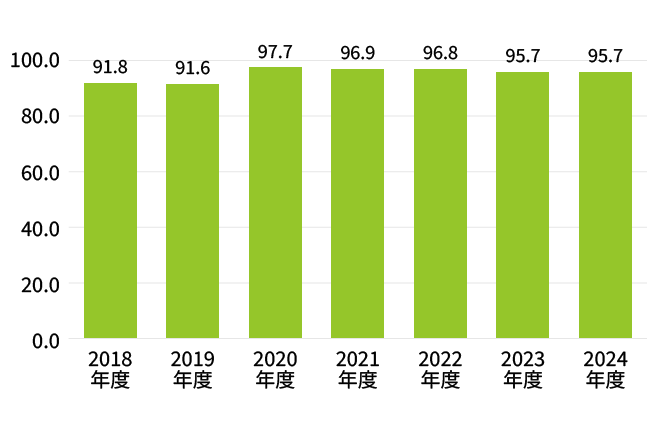

これらの取り組みによって、国内製造事業場から発生するプラスチック製品廃棄物の再資源化率は2018年度から90%以上を継続しています。

また、SSSTCではすべてのメモリ製品輸送トレーをリユースしており、2024年度は4.5tのトレーをリユースしました。

国内製造事業場における廃棄プラスチック製品リサイクル量(%)

※表を左右にスクロールすることができます。

| 国内製造事業場 | 外部リサイクル加工会社 | リサイクル処理後の用途 | |

|---|---|---|---|

| プラスチック製品廃棄物の種類 | 分別材質 | ||

|

|

|

|

リサイクル処理の例

環境に配慮した包装材の使用

キオクシアグループでは、環境に配慮した包装の使用を拡大しています。

製品に使用されるメモリチップやウエハーは、当社グループと協力会社や原材料メーカーの間を搬送して製造・加工されます。繊細なメモリチップやウエハーの品質を維持するために、輸送に耐えられる強度と内部の清浄性の両方を確保できるプラスチック製ケースが使われています。国内グループでは、このケースを使用後に検品してリユースしています。

個人のお客様向けSSDで使用している内トレーでは、一部製品に紙製トレーを採用しています。EXCERIA PLUS G3 NVMe™とEXCERIA PLUS G4 NVMe™では、板紙製トレーを採用しました*2。また、パルプモールド製(EXCERIA PLUS Portable SSD)や段ボール製(EXCERIA with Heatsink)のトレーも採用しています。

また、キオクシア(株)四日市工場で使用している印刷付き段ボールのうち、95%以上に植物由来成分を含有したインク*3を使用しており、インク由来のCO₂排出量を印刷面積当たり約2%削減しています。

- *2 EXCERIA PLUS G3 NVMe™製品1個当たりの包装材において、プラスチック製トレーを使用していたEXCERIA PLUS G2 NVMe™と比較してプラスチックの重量を90%以上削減。

- *3 インキ固形分中に植物由来成分を10%以上含有。

(注)NVMeは、NVM Express, Inc.の米国またはその他の国における登録商標または商標です。